贯流式紫铜风口小套是炼铁高炉的核心关键部件,主要用来输送热风和喷吹煤粉。风口前端一部分嵌入2000℃以上的高炉内,承受着高炉内部高温煤气的对流冲击和高炉内1500℃高温渣铁物料的冲刷和侵蚀。内壁输送的热风最高可达1300℃,同时它还要承受输送高速煤粉的冲刷。在这些恶劣的环境作用下,风口小套容易损坏失效。然而,一旦小套发生损坏就要临时休风更换,频繁地更换小套对高炉稳产、高产和节能都带来一系列不利的影响。因此,提高风口小套的服役寿命对高炉炼铁具有重要的意义。

在国家自然科学基金委员会钢铁联合基金重点项目(U1860203)的支持下,项目组成员进行了为期4年的科技攻关,在系统深入研究了高炉风口小套失效机理的基础上,从表面制备可靠防护覆层出发,围绕高性能防护层材料和覆层界面连接机理及调控关键科学问题,采用逆设计系统思想,设计优化出了镍基、钴基、碳化物增强合金、合金-陶瓷复合4个性能优异的防护涂层体系,构建了对高炉风口小套科学有效防护的关键技术和工艺原型。不仅突破了风口小套的寿命受限的瓶颈,还一定程度上降低了高炉炼铁中的能耗、保障高炉稳定高效运行,对我国进一步推进绿色低碳冶金具有重要意义。本项目的设计优化4种性能优异的防护层材料体系,能够将原本的紫铜风口小套的表面硬度和耐磨性提高5倍以上。结合数值模拟初步测算,本研究的新型防护型风口小套还可以减少风口处的热量损失,冷却水出水温度可降低2-3℃,提高实际入炉风温超10℃。因此,新型防护型风口小套有望在工业高炉炼铁工序中延长小套服役寿命、降低风口冷却热损失、提高风温。同时,经粗略的计算表明,本项目的设计优化的新型防护型小套加工制作成本可控制在原有小套成本的0.5倍以内,寿命延长1倍以上,保守估计大型高炉每年可节约标准煤超2000吨,具有巨大的潜在节能降耗效益。

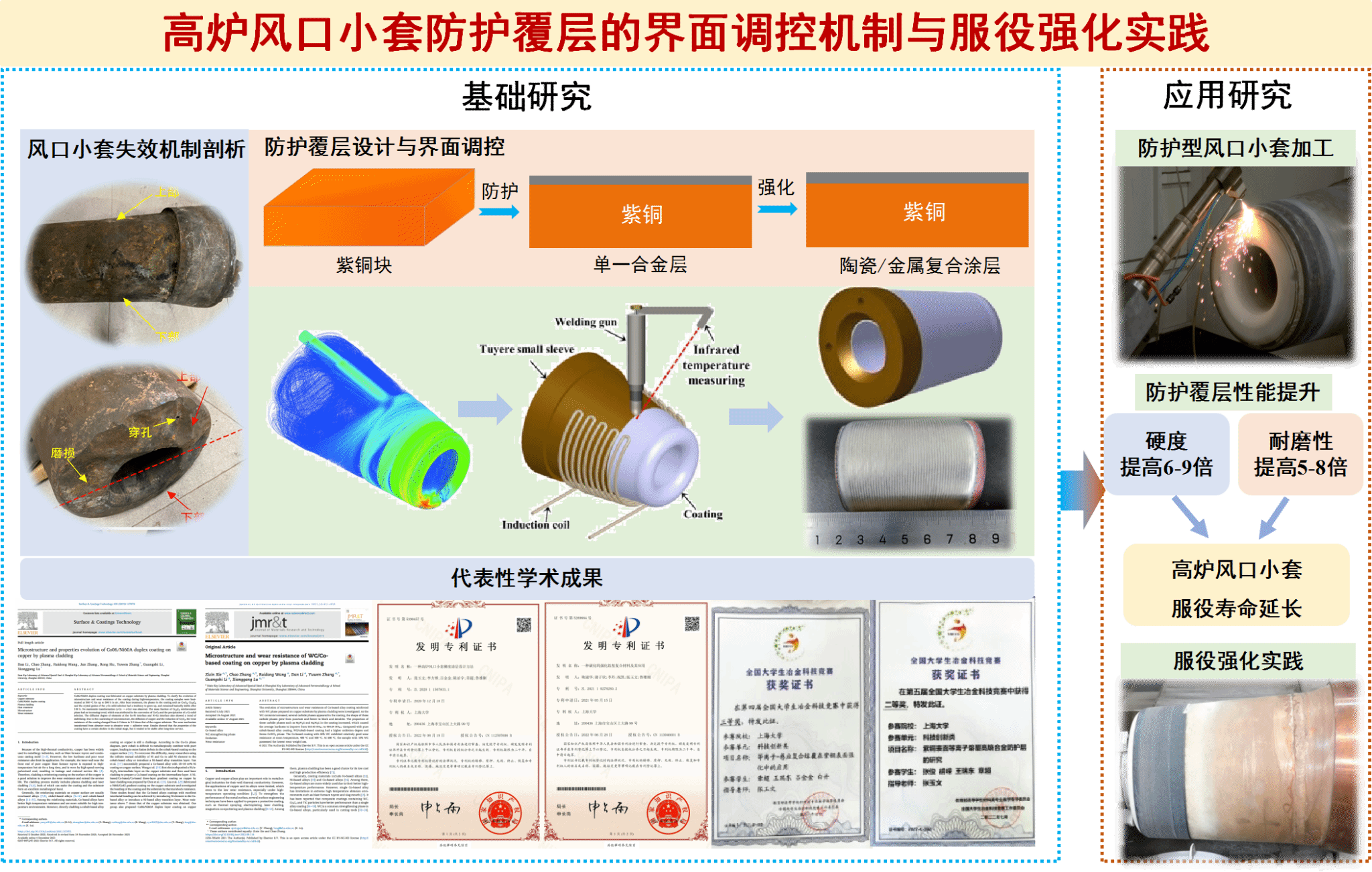

该项目的主要研究成果包括:1)系统剖析了失效风口小套,发现煤/焦磨损和渣铁熔损是其主要失效机制。2)建立了风口小套服役过程温度场、应力场分布有限元模型,明确了防护型风口小套表面覆层材料设计的边界条件。3)设计搭建了等离子-感应加热耦合和激光-感应加热耦合2套熔覆系统,开发了铜基表面高性能镍基、钴基、碳化物增强、合金-陶瓷防护涂层的制备工艺,揭示了异种材料界面结合规律及其可靠连接的调控机制。4)构建了防护型高炉风口小套表面涂层制备工艺技术原型,建立了1套千立方级高炉风口小套表面熔覆防护层的装置系统,完成了宝钢等企业委托的风口小套表面功能梯度防护层的熔覆制备,并在高炉中进行服役试验。通过本项目研究显著提升了风口小套表面硬度、耐磨性及抗渣铁熔损性能,有望大幅度延长其服役寿命。在本项目资助下,共发表学术论文48篇,其中SCI收录47篇;申请国家发明专利8项,已授权2项。